„Single Minute Exchange of Dies“

Rüstprozessoptimierung ist eine wirkungsvolle Methode in anlageintensiven Betrieben zur Minimierung der Stillstandszeiten und Optimierung der OEE. Insbesondere dann, wenn die Variantenvielfalt zunimmt und die Losgrößen in der Produktion immer kleiner werden.

SMED-Projekt Vorgehen

Für die Durchführung eines SMED-Projektes benötigt man ein crossfunktionales Team. Dieses besteht aus einem Teamleiter, Anlagenführer und Operator der jeweiligen Anlagen sowie Instandhalter, Techniker, Produktionsplaner, …

Im „Kick-Off“ Workshop am Shopfloor werden das SMED-Projekt und dessen Notwendigkeit vorgestellt.

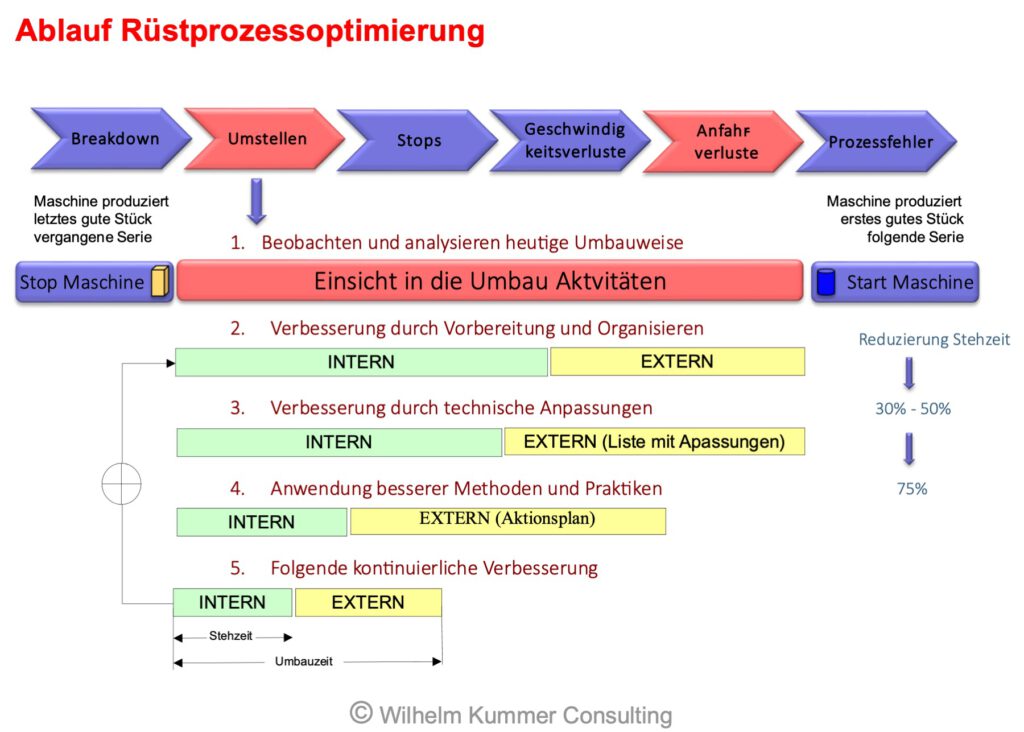

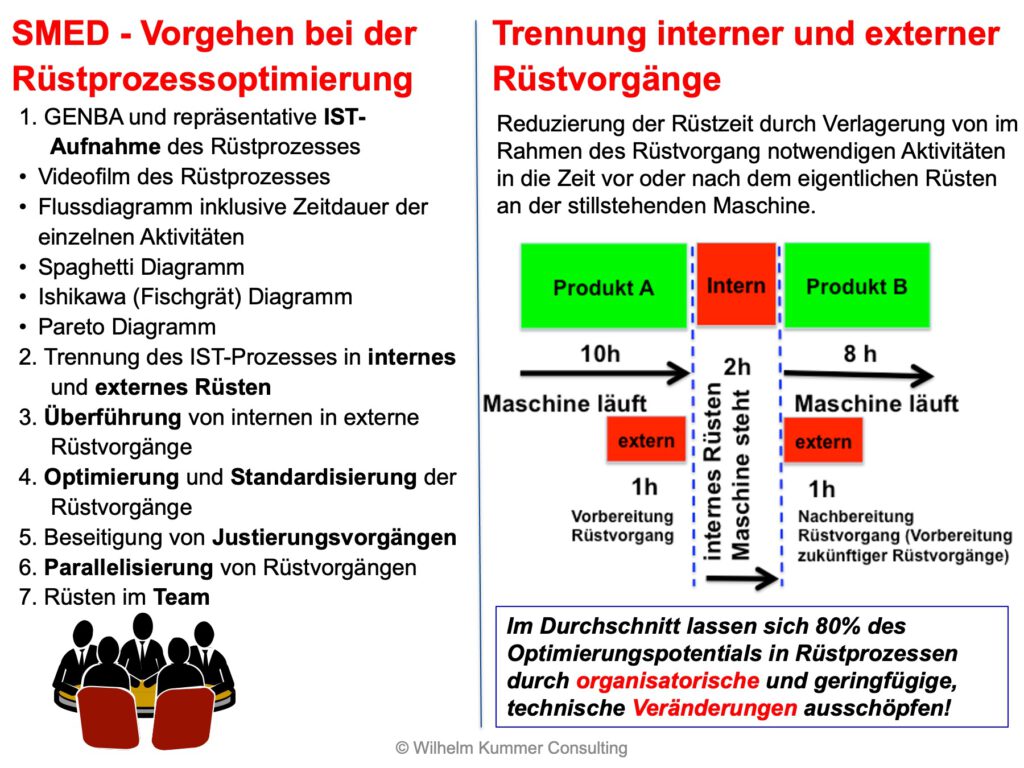

Das methodische Vorgehen bei einer Rüstprozessoptimierung erklärt und die im Projekt anzuwendenden Methoden trainiert.

Dabei werden die vorgestellten Methoden direkt am Shopfloor geübt und bei einem Genba-Walk die Rüstprozesse im betreffenden Fertigungsbereich gemeinsam beobachtet.

Wenn das SMED-Team ein gemeinsames Verständnis über die aktuelle Ist-Situation hat und die Ziele für das Projektteam geklärt sind, dann kann der Projektauftrag gemeinsam formuliert werden.

Final wird ein Projektplan in Form eines Gantt-Chart erstellt und die To Dos bis zum nächsten Workshop in einer Aktionsliste oder an einem agilen Projektboard festgehalten.

SMED-Workshop Inhalte

- GENBA und repräsentative IST-Aufnahme des Rüstprozesses mit einer Handy oder einer GoPro Kamera.

- Videoanalyse (Umbaublatt)

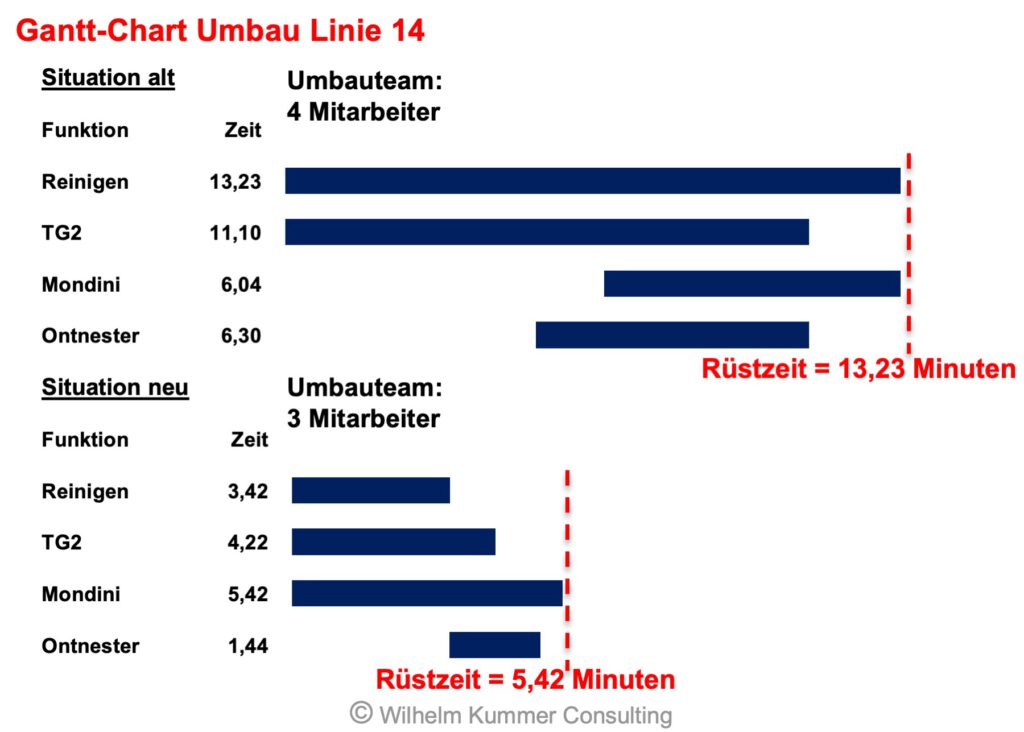

- Flussdiagramme Gantt-Chart inklusive Zeitdauer der Aktivitäten

- Spaghetti Diagramme Bewegung Mitarbeiter

- Ishikawa (Fischgrät) Diagramm

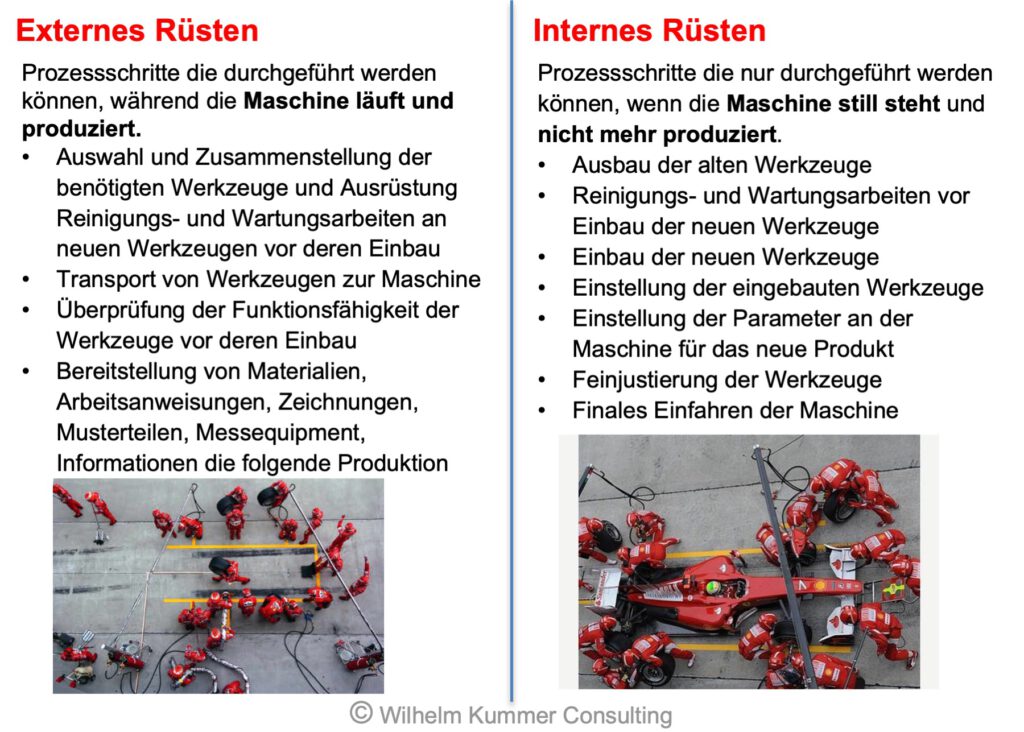

- Trennung des IST-Prozesses in internes / externes Rüsten

2. Überführung von internen in externe Rüstvorgänge

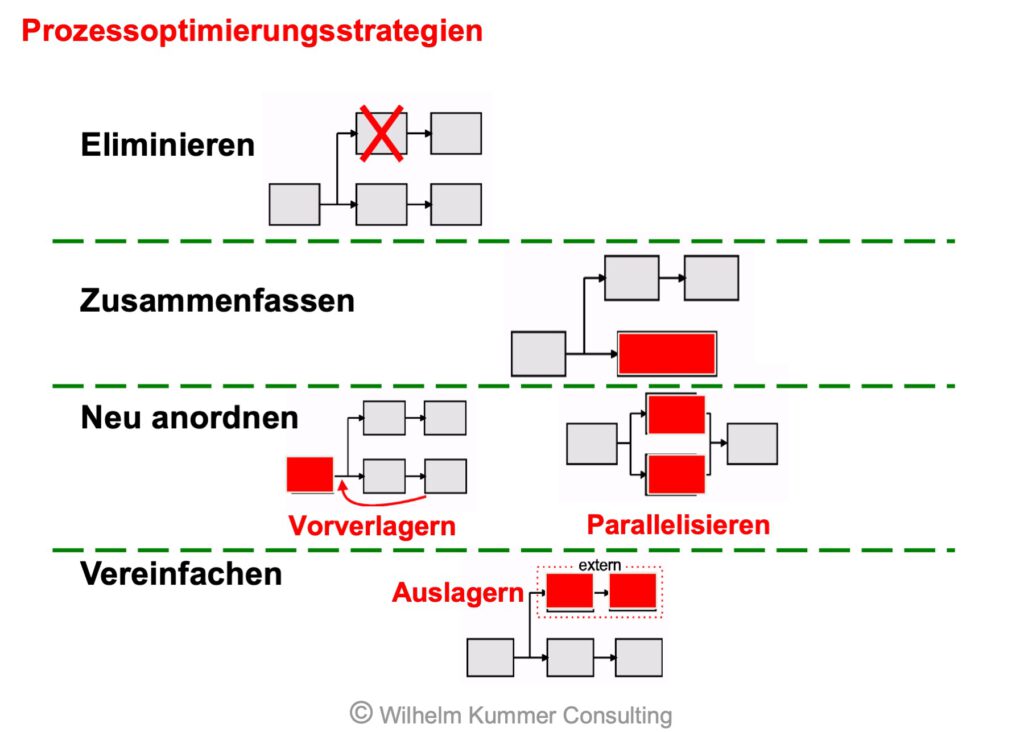

3. Optimierung und Standardisierung der Rüstvorgänge

(5S-Methode, Standard Operating Procedure)

4. Beseitigung von Justierungsvorgängen (Technische Verbesserung)

5. Parallelisierung von Rüstvorgängen / Rüsten im Team

6. Absichern der Verbesserung (ACT) durch Erstellen eines Rüsthandbuch

SMED Zusammenfassung

Im Durchschnitt lassen sich 80% des Optimierungspotentials in Rüstprozessen durch organisatorische und geringfügige, technische Veränderungen ausschöpfen!

Das sind die „niedrig hängenden Früchten“, die es zuerst zu pflücken gilt und die sofort zu deutlichen Reduzierungen der Rüstzeit führen.

Technische Maßnahmen sind immer dann sinnvoll, wenn eine weitere Reduzierung erforderlich und der finanzielle Aufwand durch die Zeitersparnis zu rechtfertigen ist.

Dabei gilt der Leitsatz: „Der schnellste Weg etwas umzurüsten ist nichts umzurüsten…oder nur so wenig wie absolut nötig und so schnell wie irgendwie möglich.“

Am Ende eines SMED-Projektes gibt es eine offiziellen Projektabschluss bei welchem das SMED-Team seine Ergebnisse und den neuen optimalen Rüstprozess vor Ort dem Auftraggeber, COO, Werkleiter präsentiert.

Damit die Fähigkeit zur regelmäßigen Rüstprozessoptimierung im Unternehmen dauerhaft vorhanden ist, können nach den ersten SMED-Projekten besonders fähige Teilnehmer zu internen SMED Facilitator ausgebildet werden.

Schließlich bietet Rüstprozessoptimierung die Chance, die eigene Produktionskapazität ohne Investition in neue Anlagen deutlich zu erhöhen. Zusätzliche Aufträge durchführen und das Betriebsergebnis verbessern zu können.